Les techniques de transformation plastique variées

Dans cet article, une exploration en profondeur des techniques de transformation plastique est entreprise. Les sujets abordés englobent le moulage par injection, l'extrusion plastique et le calandrage du PVC. Des détails sur la découpe et l'usinage spécifique du plexiglass seront également fournis. Le formage sous vide, la compression pour mouler les polyesters ainsi que les joncs polycarbonates sont aussi explorés pour compléter ce panorama exhaustif mais précis des processus impliquant divers matériaux plastiques.

Le moulage par injection

Avez-vous déjà considéré l'impact du processus de moulage par injection sur la résistance des matériaux plastiques ? Cette question prend une nouvelle dimension à la lumière d'une étude publiée en 2019 par Science Daily. Elle met en évidence que cette pratique peut considérablement affecter les propriétés mécaniques des objets fabriqués.

Le moulage par injection est un procédé couramment employé pour façonner divers produits en plastique, grâce à son aptitude à générer rapidement et précisément une grande quantité d'éléments. Cette technique implique l'injection de polymère liquide dans un moule où il se refroidit avant d'être expulsé sous forme solide.

L'enquête citée précédemment révèle toutefois qu'il y a un lien entre le processus et la robustesse finale du produit conçu : selon elle, certains facteurs tels que la pression ou le temps d'injection peuvent influencer directement ces attributs.

C'est pourquoi il est recommandé aux experts comme ceux travaillant dans le secteur spécifique de découpe plexiglas sur mesure, non seulement de maîtriser cette transformation particulière mais aussi de se tenir informés régulièrement des progrès scientifiques relatifs afin d'améliorer leur production tant qualitativement qu'économiquement parlant.

L'extrusion plastique

La mono-extrusion

La technique de mono-extrusion, intégrée au processus de fabrication des plastiques, se caractérise par sa simplicité opérationnelle et son efficacité. Elle fait passer une matière première thermoplastique préchauffée à travers une filière pour obtenir un produit fini aux dimensions précises. Cette méthode convient parfaitement à la production en série de profilés variés tels que tubes ou feuilles.

L'extrusion par soufflage

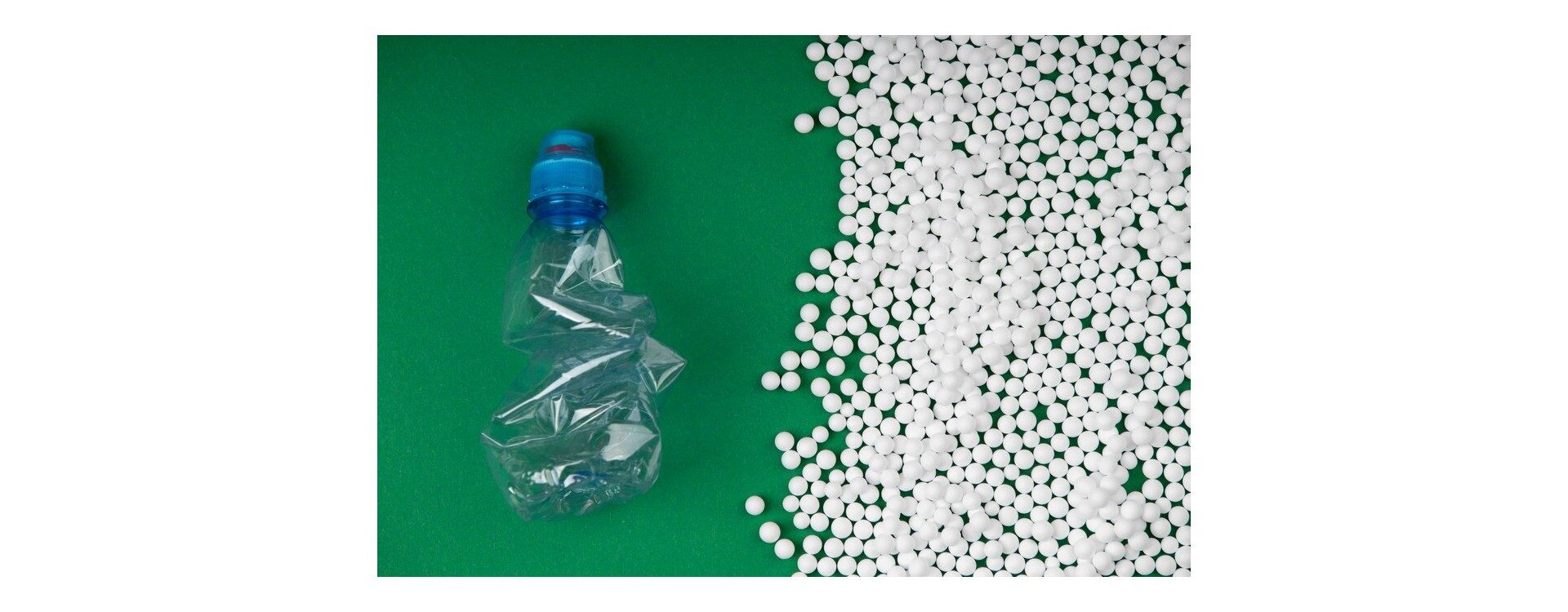

L’extrusion par soufflage vise principalement la fabrication d’articles creux comme les bouteilles ou les flacons. Le procédé consiste à introduire une bulle d'air dans le tube extrudé encore chaud qui se forme sous pression contre la surface interne du moule fermant sur lui-même.

Ces deux techniques sont essentiellement différentes dans leurs utilisations et indispensables pour répondre aux divers besoins de transformation plastique.

Le calandrage du PVC

Est-il possible de façonner du plastique en feuilles continues et lisses ? Oui, grâce à la technique du calandrage PVC. Réputée pour sa capacité à produire des matériaux d'une grande finesse, cette approche se compose de plusieurs étapes techniques nécessitant une maîtrise certaine.

Le processus commence par la préparation d'une pâte homogène de résine PVC et divers additifs tels que les stabilisants thermiques ou les lubrifiants. Cette pâte est ensuite placée dans une machine nommée "calandre", où elle traverse deux cylindres chauffés qui tournent en sens inverse pour former des bandes continues.

Contrairement aux autres méthodes comme le moulage par injection et l'extrusion, le calandrage permet d'obtenir non seulement des pièces de différentes épaisseurs mais également avec différents niveaux de rigidité selon le besoin spécifique du produit fini : souple pour les films destinés à l'emballage alimentaire ou rigide pour les tubes utilisés dans le drainage industriel.

En conclusion, cette technique offre un large éventail quant aux possibilités d'utilisation des produits finis obtenus. Cela dépendra essentiellement du choix fait lors de la composition initiale du mélange destiné à être transformé. Il convient cependant de souligner qu'une maîtrise totale de ce procédé requiert une certaine expérience et compétence afin d'assurer une qualité irréprochable pour chaque réalisation finalisée.

La découpe et l'usinage du plexiglass

Fraisage du Plexiglas®

Le fraisage du PMMA constitue une technique de transformation majeure. Grâce à l'utilisation d'une machine CNC, cette méthode garantit un usinage minutieux et produit des résultats irréprochables en termes de finition. Selon Plastic and Reconstructive Surgery (2018), le fraisage s'est avéré être une alternative fiable pour la fabrication de prothèses plastiques à base de plexiglass.

Pliage à chaud

Une autre approche fréquemment utilisée est le pliage à chaud, qui consiste à réchauffer légèrement le matériau afin qu'il devienne plus malléable avant sa manipulation. Cette méthode apporte beaucoup :

- Au minimisant les risques d'éclatement ou de fissuration.

- Au renforçant la flexibilité lors des opérations complexes.

- Au préservant intégralement les propriétés mécaniques malgré la chaleur appliquée.

- Au facilitant l'ajustement aux formes souhaitées avec une grande précision dans les détails tout en conservant leur robustesse originelle

Découpe au laser

Parmi ces techniques, celle très appréciée : découpe au laser, a gagné sa notoriété grâce aux découpes nettes et sans bavures qu'elle assure sur tous types matériaux composites tels que ceux issus du polycarbonate ou acrylique dont fait partie notre fameux Plexiglas® .

Pour obtenir les meilleurs résultats, il est essentiel de choisir un matériau adapté à chaque technique d'usinage, garantissant ainsi performance et qualité.

Le formage sous vide

Le formage sous vide, une technique de transformation du plastique révolutionnaire et efficace. Elle implique le chauffage d'un matériau thermoplastique jusqu'à son point de ramollissement, suivi de son positionnement sur un moule. L'air est alors aspiré pour modeler le plastique à la forme souhaitée.

Cette méthode allie précision exceptionnelle et variété illimitée en termes de design. Elle se caractérise par sa rapidité d'exécution et sa simplicité qui rendent cette technologie accessible aux professionnels comme aux amateurs.

Toutefois, ce procédé industriel présente des défis comme l'assurance d'un chauffage uniforme ou encore la gestion exacte des niveaux vacuomètres pendant le processus.

La moulure par compression du Polyester

La moulure par compression du polyester se différencie des autres techniques de transformation plastique par son usage efficace de chaleur et pression pour modeler les pièces. Elle nécessite un investissement initial plus grand en raison des moules complexes, mais offre une précision dimensionnelle supérieure et une épaisseur uniforme.

Le processus commence avec le matériau préchauffé placé entre deux moitiés d'un moule. Une fois le moule fermé, il est soumis à une haute pression pendant que le polyester se solidifie.

Son avantage principal réside dans sa capacité à produire rapidement des pièces aux formes complexes en grande quantité. Cette méthode facilite également l'ajout d'inserts métalliques pendant le moulage ou la fabrication simultanée de plusieurs composants identiques.

Si elle est bien utilisée, elle devient rentable surtout pour les grandes productions requérant une finition impeccable et durable.

Pour maximiser la qualité et la performance du polyester, l'intégration d'additifs dans le processus de transformation est essentielle, offrant des améliorations supplémentaires en termes de propriétés et de durabilité du matériau.

Les tubes, les joncs et le polycarbonate

Les techniques pour les tubes

L'extrusion est la principale technique employée dans le façonnage des tubes en plastique. Elle se distingue par sa simplicité et son efficacité, permettant de réaliser une production à grande échelle. Le processus d'extrusion implique l'introduction du matériau plastique dans un cylindre chauffé où il est fondu et pressurisé jusqu'à ce qu'il sorte par l'autre extrémité sous forme tubulaire.

La fabrication des joncs

Pour les joncs, leur conception dépend largement du type de matériel utilisé ainsi que de la précision requise lors de leurs usages spécifiques. Une méthode couramment mise en œuvre consiste au moulage par injection : on injecte le polymère fondu dans un moule qui donnera au produit fini sa forme désirée après refroidissement.

La création en Polycarbonate

En ce qui concerne le polycarbonate -matière réputée pour ses propriétés exceptionnelles telles que transparence optique élevée et résistance mécanique- plusieurs méthodes sont disponibles pour travailler cette substance performante. Une étude récente publiée sur Plastics Technology (2021) met cependant particulièrement bien en valeur une technique : l’extrusion de tube en polycarbonate présentait nettement plus d'avantages comparativement à d'autres approches traditionnellement adoptées.

Cette méthode a permis non seulement une économie notable tant sur les coûts directs liés à la production mais aussi indirects tels ceux associés avec maintenance ou stockage.

Il importe ici de souligner combien ces techniques de transformation plastique, bien que variées en nature et application, partagent toutes le même objectif : celui d'optimiser la production pour répondre aux demandes sans cesse croissantes du marché tout en respectant les contraintes économiques et environnementales.